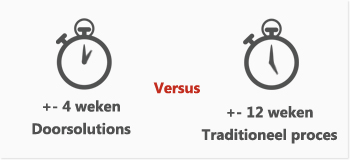

Tussen het bestellen van binnendeuren en de levering ligt bij de meeste producenten al snel 12 weken. Dat doen ze niet uit onwil of omdat ze te veel bestellingen aannemen maar omdat het traditionele productiesysteem niet toelaat sneller te werken.

Tussen het bestellen van binnendeuren en de levering ligt bij de meeste producenten al snel 12 weken. Dat doen ze niet uit onwil of omdat ze te veel bestellingen aannemen maar omdat het traditionele productiesysteem niet toelaat sneller te werken.

U vindt 3 maanden wachttijd veel te lang. Zeker als het eigenlijk slechts 17 minuten hoeft te duren om een afgewerkte deur te maken. De vertragende factor zit ingebakken in het klassieke productieproces, waarbij de grondstoffen door 8 machines moeten behandeld worden vooraleer ze een afgewerkte deur worden. We slaagden erin om 4 stappen uit te schakelen. De helft minder machines betekent dus ook de helft minder kans dat er aan een machine wachtrijen ontstaan die de leveringstermijn uitstellen.

De tijdwinst konden we enkel realiseren door het ontwikkelen van een stabiliteitspaneel die als deurkern dient voor al onze producten, ongeacht hun einduitvoering. De samenstelling van de grondstoffen is zodanig dat de deurkern standaard brandwerende, akoestische en inbraakwerende functionaliteiten combineert. Daardoor hebben we achteraf geen extra tijd nodig om bijvoorbeeld een akoestische deur ook aan de brandwerende vereisten te laten voldoen.

Door ons unieke productiesysteem werken we voor de samenstelling van de deurkern enkel met productieresten van houtzagerijen. Per 500 deuren, sparen we op die manier het leven van een grote boom.

Bovendien hebben we een aantal energievretende stappen kunnen uitschakelen. Het heeft onze ecologische voetafdruk merkelijk kleiner gemaakt. We verbruiken slechts 50 procent van de energie die klassieke deurproducenten nodig hebben.

We denken graag vrijblijvend mee over hoe we uw deurproblemen kunnen oplossen.

Doorsolutions bvba

Christoph Baete

Blancquaertsveld 4

B-9290 Berlare